土木DXの最前線!覆工コンクリート施工を2日→1日に短縮する「自動打設」と「温度制御」の革新技術

土木DXの最前線!覆工コンクリート施工を2日→1日に短縮する「自動打設」と「温度制御」の革新技術

建設業界、特に山岳トンネル工事の現場では、技能労働者の高齢化と人手不足が深刻化し、生産性向上と省人化が喫緊の課題となっています。このような状況下、株式会社奥村組と北陸鋼産株式会社が共同開発した新しい覆工コンクリート施工技術が、その課題に一石を投じています。

この技術は、打設作業を自動化する「自動打設システム」と、コンクリートの強度管理を高度化する「養生温度制御システム」の二つの柱から成り立っており、その現場適用によって、従来の施工サイクルを劇的に短縮することに成功しました。

本記事では、この革新的な技術が、いかにしてトンネル工事の生産性を向上させ、建設DXを推進しているのかを深掘りし、その具体的な仕組みと効果を解説します。

山岳トンネル工事における「覆工コンクリート」の打設は、トンネルの強度を確保するうえで極めて重要な工程です。しかし、この作業は高度な熟練技術を必要とし、また、型枠(セントル)の脱型に必要なコンクリートの強度発現を待つために時間を要するという構造的な課題を抱えていました。これらが全体の工期や生産性に大きな影響を与えていました。

今回の技術は、このボトルネックを解消するために、デジタル技術と自動制御を駆使したものです。奥村組は、「自動打設システム」と「養生温度制御システム」という二つの画期的なシステムを共同開発し、実際の山岳トンネル建設現場へ適用しました。この適用により、従来の工程は根本から見直され、大幅な効率化が実現しました。

覆工コンクリートの打設作業は、ポンプ圧送速度の調整やバイブレータによる締固め作業など、熟練工の判断と経験に頼る部分が非常に大きいとされてきました。この技術は、その属人性を排除し、作業の品質安定化と省人化を同時に実現します。

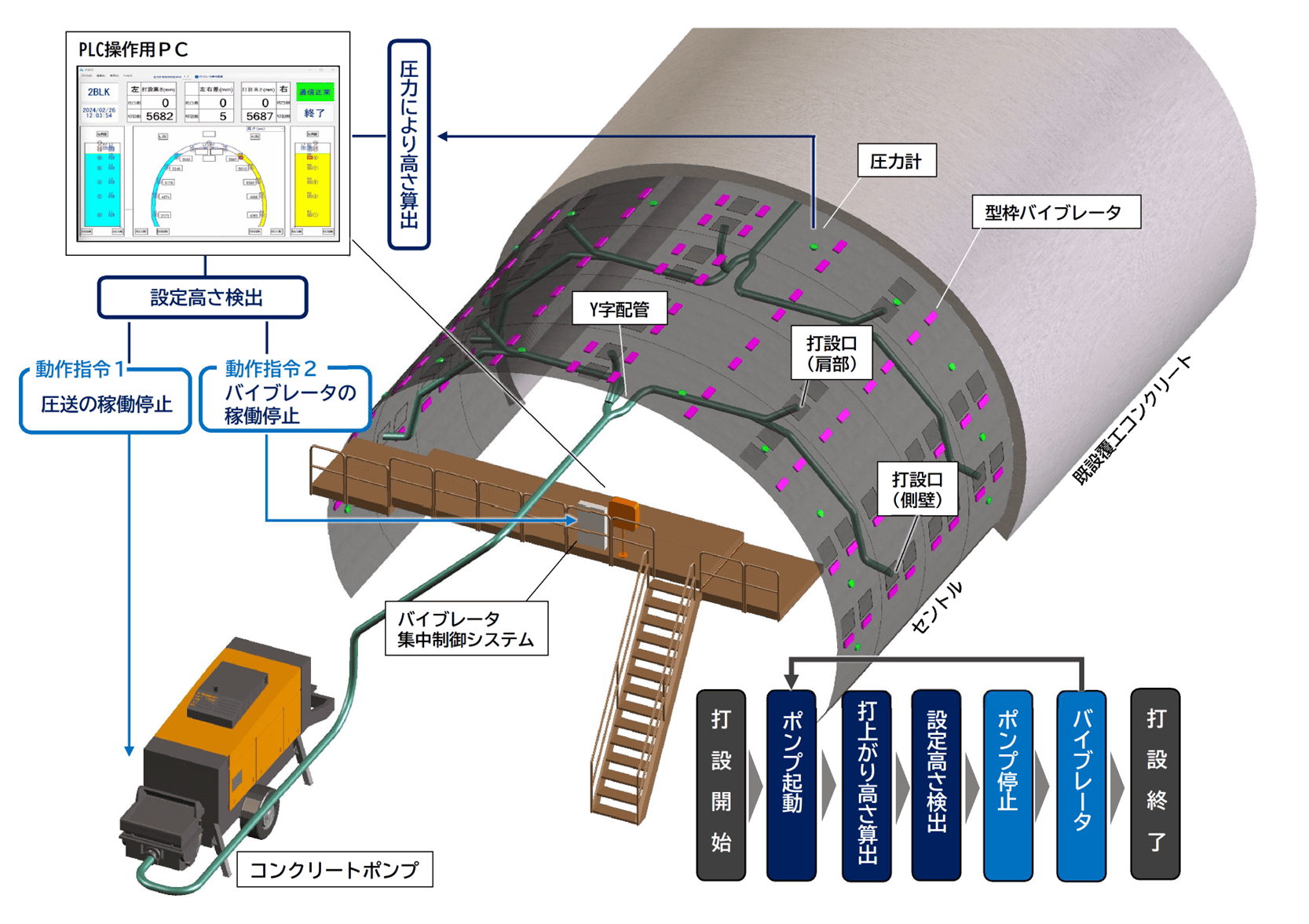

このシステムは、奥村組が独自開発した高速打設技術と、コンクリートの打上がり高さを正確に把握する圧力計のシステムを統合したものです。特に注目すべきは、これらが圧送ポンプとバイブレータの稼働と連動し、一連の作業を自動制御する点です。

その具体的な機能は、以下の通りに説明されています。

"本システムは、当社が開発した「高速打設システム」と「圧力計による打設高さ検知システム」を組み合わせ、これに圧送ポンプ機のリモコンとバイブレータの制御盤を連動させたものです。予め設定した打上がり高さに応じて、ポンプの圧送速度、ポンプとバイブレータの稼働・停止を自動制御することにより、覆工コンクリートの打設を、打設口の切り替え作業を除いて自動で行うことができ、技能労働者の省力化・省人化が図れます。"

これにより、現場の技能労働者は、打設作業全体を監視し、品質が安定していることをモニタリングする役割にシフトできます。また、定量的なデータに基づいた作業が可能となるため、品質のバラツキを抑え、安定した仕上がりを保証できるのです。画像として「自動打設システム」の概要図が組み込まれることで、その革新的な構造が視覚的に理解できるようになります。

覆工コンクリートの施工サイクルを短縮する上で、最大の鍵となるのが「脱型」のタイミングです。型枠(セントル)を外すためには、コンクリートが十分な圧縮強度を発現している必要があります。従来、この強度の確保には経験的な判断や、余裕を持った養生時間が設定されていました。

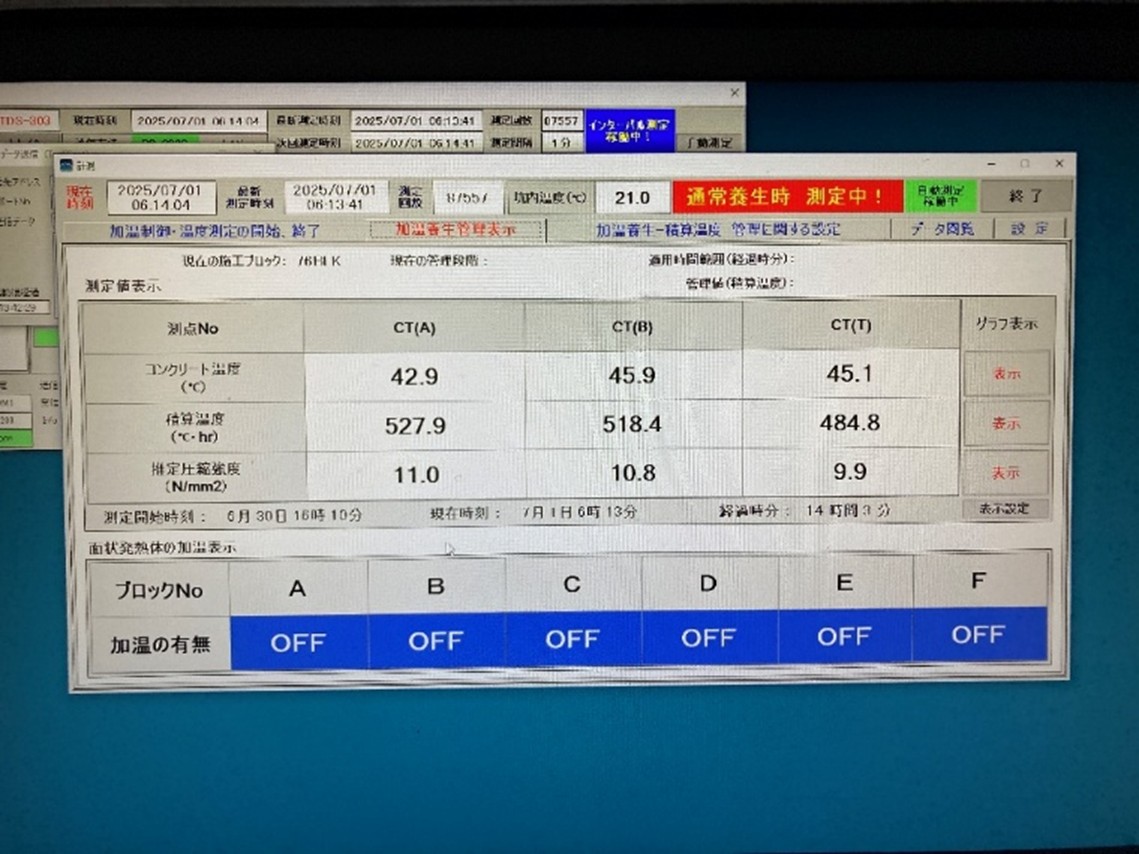

「養生温度制御システム」は、この強度発現を科学的に、かつリアルタイムで管理することを可能にします。コンクリートの温度と強度の相関関係を基に、養生期間中の強度をリアルタイムに算出し、さらに必要な強度を目標時刻までに確保できるように、加温装置(面状発熱体)への電力供給を自動で制御します。

このシステムは、コンクリートの強度不足による品質問題を防ぎつつ、過剰な養生時間を削減します。適切な温度管理によって、品質を確保しつつ、脱型に必要な時間を最小限に抑える「攻めの養生管理」が実現したと言えます。画像として「養生温度制御システム」の管理モニタ例が組み込まれることで、現場での操作イメージが伝わります。

この二つのシステムを組み合わせることで、覆工コンクリート施工全体の生産性が劇的に向上しました。システムは、中日本高速道路株式会社名古屋支社の発注による「東海環状自動車道養老トンネル北工事」において実際に適用され、その効果が実証されています。

トンネル工事における覆工コンクリート施工のサイクルタイムは、型枠の脱型から次の打設準備、打設、養生完了までで、一般的に2日かかるのが標準でした。しかし、この革新技術の導入によって、このサイクルタイムが半分の「1日」に短縮されました。

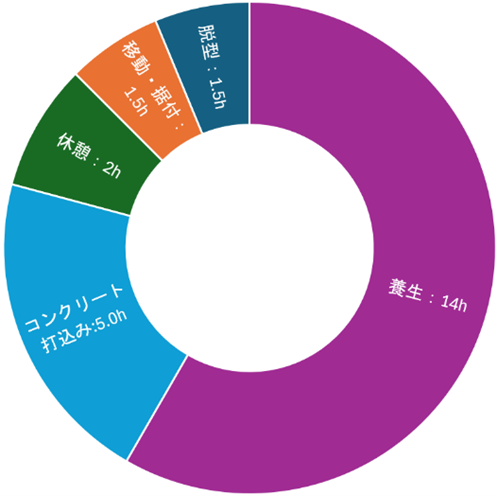

実際の現場適用におけるサイクルタイムの内訳も詳しく示されています。

"覆工コンクリート施工のサイクルタイム(型枠脱型からセントルの移動・据付、コンクリートの打設、養生完了までの1サイクルにかかる時間)は、2日であることが一般的ですが、両システムの適用により1日に短縮することが可能となります。今回の施工では、セントルの脱型、移動、据付が約3時間、休憩が約2時間、コンクリートの打設作業が約5時間、翌日の脱型までのコンクリートの養生が約14時間で、合計1日(24時間)で実施しました。"

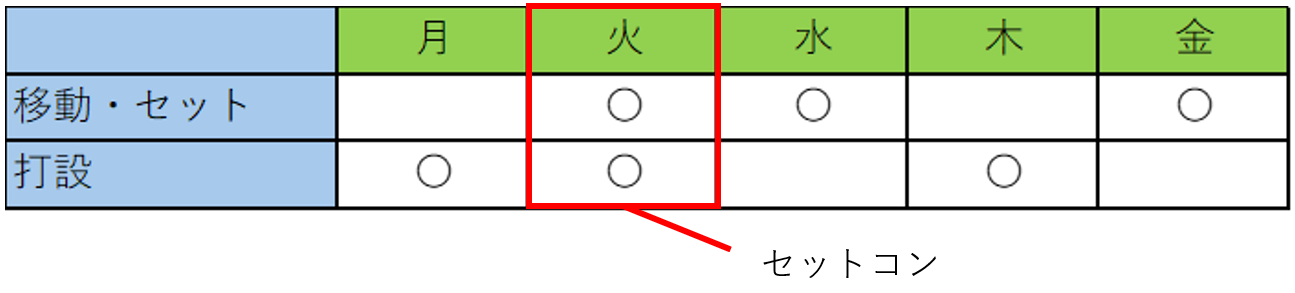

この結果、施工サイクルを大幅に短縮しながらも、脱型時に必要な強度は十分に確保されており、ひび割れや表面剥離といった不具合は一切生じなかったと報告されています。さらに、この1日サイクルでの施工(セットコン)を週1回実施することで、覆工コンクリートの施工は月当たり150mの進捗が可能となり、これは従来の施工方法と比較して非常に大きな生産性の向上を意味します。週休2日を確保しつつ、この進捗を実現している点も、労働環境の改善に寄与する重要な要素です。

奥村組と北陸鋼産の共同開発による「自動打設システム」と「養生温度制御システム」は、山岳トンネル工事の現場における長年の課題であった「生産性の低さ」と「技能労働者への依存」を同時に解消する画期的なソリューションです。

自動化による品質の安定化と省人化、そして温度制御による脱型時期の最適化がもたらす施工サイクルの劇的な短縮は、日本の建設業界が目指す「建設DX」と「働き方改革」の実現に向けた大きな一歩と言えます。

この成功事例が他の建設現場にも横展開されることで、山岳トンネルの施工全体におけるさらなる効率化と生産性向上が期待されます。

今後の展開として、奥村組は覆工コンクリートだけでなく、山岳トンネルの施工全体における生産性の向上を目指した開発を進めていくとしており、土木技術の未来に大きな期待を抱くことができます。

会社名:株式会社 奥村組

所在地:大阪府大阪市阿倍野区松崎町二丁目2番2号

URL:https://www.okumuragumi.co.jp/

PRTIMES:覆工コンクリート施工における生産性向上技術の現場適用